氧化锆陶瓷工艺及检测方法

氧化锆陶瓷基本介绍

氧化锆陶瓷已经泛用在各行上,如陶瓷机械结构、陶瓷轴承、医疗用陶瓷刀、航太业、食品业...等等,氧化锆陶瓷有着以下特性耐化学性、耐酸碱、耐高温、耐磨耗、低膨胀系数、绝缘性好、加工后表面光滑摩擦系数小。

主要成分 | % | ZrO2 + Y2O3 ≥99.5 |

密度 | g/cm³ | 6.02~6.15 |

维氏硬度 | Kgf/mm² | ≧1200 |

抗弯强度 | MPa | ≧800 |

以上为参考数据,依据氧化锆陶瓷设计不同数据也会有所差异

氧化锆陶瓷烧结

氧化锆陶瓷的基本制程主要是由原料调整→成形→烧结→加工、组装→检查所构成,在原料陶调整阶段的氧化锆粉的纯度与细度影响到氧化锆陶瓷最后成品的特性优劣。

氧化锆陶瓷通常使用具冲压成形法,先将氧化锆粉与水混合后做成液体状,在喷雾干燥后形成颗粒状,将颗粒填充制模具内,再加压形成外型后,放入烧结炉中。

氧化锆陶瓷烧结温度一般在1400度以上,烧结时间在2~4小时,烧结的温度控制、时间、都会影响到氧化锆陶瓷烧结的致密性和性能,烧结初期阶段在此阶段氧化锆陶瓷颗粒开始发生黏结,颗粒间的接触点透过形核和晶粒长大等过程逐渐形成烧结晶,但颗粒的外形和内部晶粒并未发生明显的变化。

烧结中期阶段当粉末颗粒处于烧结中期时,随着烧结颈的逐渐长大,其内部的原子加速向颗粒间的结合面发生迁移,使得颗粒间的距离不断缩小,最终形成连续的孔隙网络,晶粒的尺寸不断增加,颗粒的密度和强度都提高。

烧结后期阶段当烧结行为到达后期时,颗粒间的孔隙不断球化和缩小,大部分孔隙被分隔形成闭气孔,晶界上的物质继续向气孔处迁移,促使晶粒继续长大。此阶段孔隙减少,收缩率进一步降低,陶瓷致密度非常高。

氧化锆陶瓷烧结过程出现变形的现象

氧化锆陶瓷在烧结过程中的变形可能是由于粉末的宽粒度分布;粉料中添加剂的选择和用量不合理;陶瓷收缩不一致等。

氧化锆陶瓷烧结出现变形的可能原因:

- 炉温不均匀,氧化锆陶瓷坯体发生不一致的收缩。

- 升温速度快,温度传导产生梯度,氧化锆陶瓷坯体越靠近表层收缩越快,越中心收缩越慢。

- 有密度梯度,在氧化锆陶瓷成型时,因为压力及填料等因素,导致坯体内部收缩比不一致。

综上所述,氧化锆陶瓷烧结出现变形的可能原因。为了烧结高密度、高均匀性的氧化锆陶瓷,除了前道工序的脱脂步骤非常重要外,还要考虑粉末、添加剂、烧结温度和时间、压力和烧结气氛的影响。

氧化锆陶瓷无损检测方式

- 渗透法,氧化锆陶瓷透过浸泡在萤光剂或染色剂内,使萤光剂和染色剂附着于有缺陷的内,在去除表面多余的染剂后,透过一定检查方式查看是否有缺陷出现。

缺点:无法检测到陶瓷内部损伤。 - 影像侦测法,渗透法的再进阶方式,透过电子影像方式检查表面外观有无缺陷。

缺点:影像放大检测,在检测时间上需较多时间,但一样无法检测到陶瓷内部损伤。 - 超音波检测,透过超音波反射原理对氧化锆陶瓷检测,当有缺陷时超音波反射就会出现差异。

缺点:检查物件须为平面且外形结构简单。 - 射线检查,透过X光、伽玛射线穿透氧化锆陶瓷元件,来检测内部缺陷。

缺点:检查人员需要丰富经验才有办法判断,射线方向影响检测结果。 - 电脑断层检测,透过3D扫描绘制出陶瓷影像状况。

缺点:形状复杂时所需时间会增加,且设备昂贵。

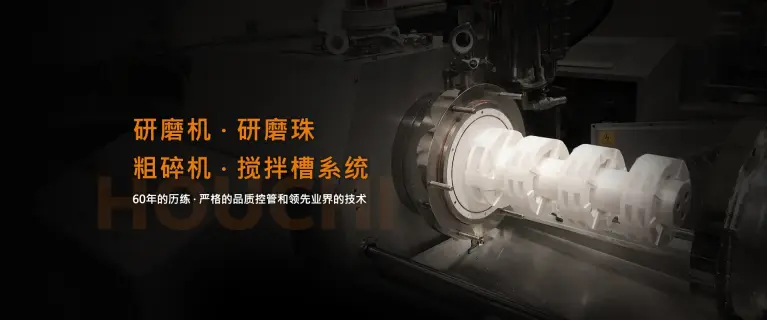

合记化学湿式研磨机中的NT陶瓷奈米研磨机及HT陶瓷球磨机研磨叶片均采用氧化锆陶瓷材质,氧化锆陶瓷其耐化学性好、污染性低、高硬度、高稳定性、耐高温等特性。

其中HT陶瓷球磨机采用棒销式叶片设计,比旧式棒钉式设计使用周期长、稳定性高,NT陶瓷奈米研磨机采用涡轮式叶片设计,研磨效率高、损耗低、稳定性高,合记化学在湿式研磨机设备出厂前均有连续24小时研磨测试,确保氧化锆陶瓷叶片的稳定性无虞及设备长时间连续运转稳定性,设备相关细节欢迎致电询问。

HT陶瓷球磨机叶片

NT陶瓷奈米研磨机叶片

参考文献

https://baijiahao.baidu.com/s?id=1780785605049773336&wfr=spider&for=pc

https://www.szkbgy.com/xingyexinwen/27-222.html